1. シールラベルの糊を適切に選ばないと「剥がれ」に繋がる

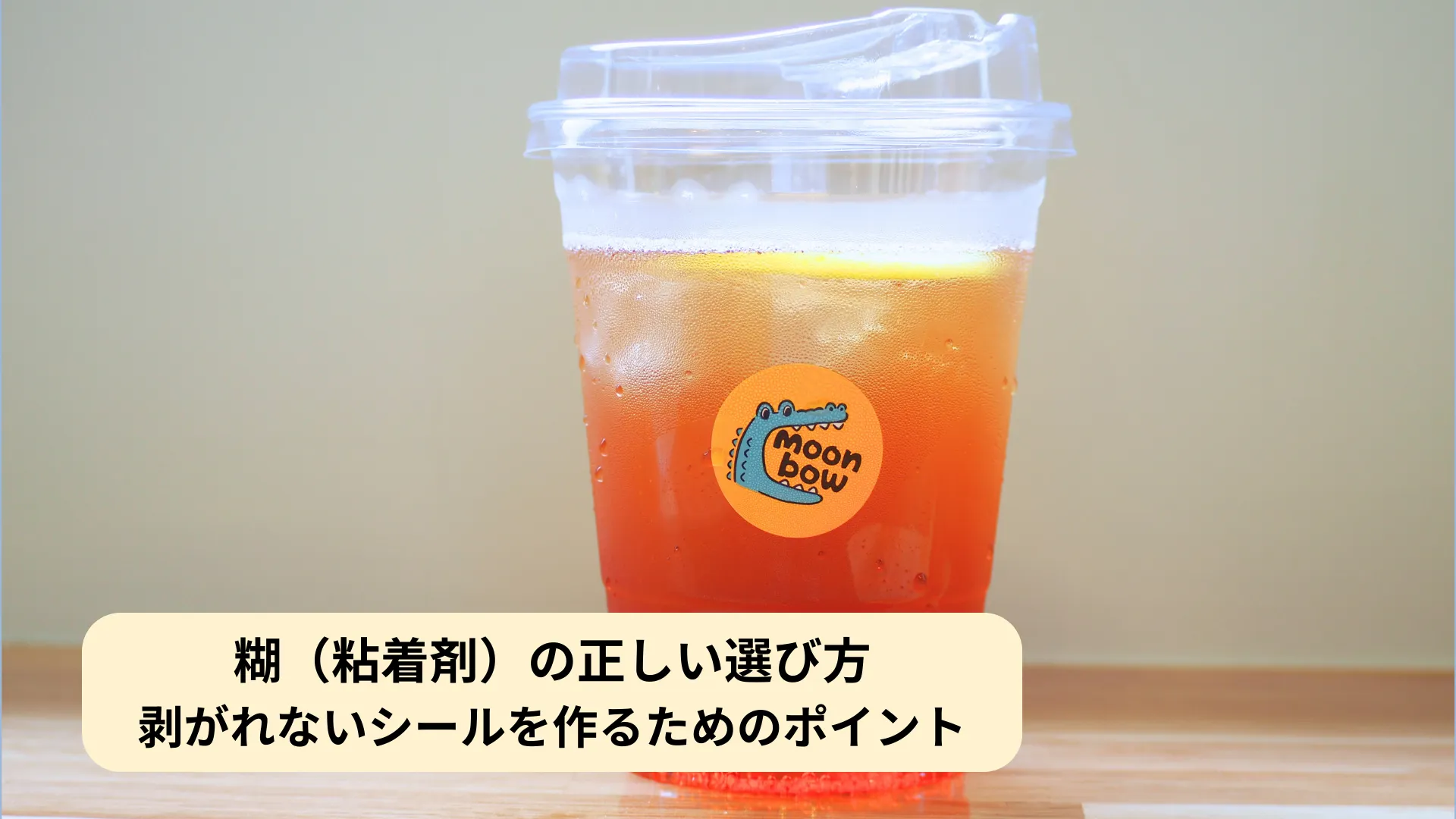

普段お使いのシールラベルの裏面には糊が塗布されており、糊のおかげでシールと容器がピタッとくっつきます。 通常の場合では、シールラベルには普通糊という種類の糊が使用されており、 プリンター印刷でもネットプリントでも通常では普通糊です。 その普通糊には、耐冷性や再剥離性がないため、特殊環境を考慮しないと「剥がれる」「糊が残る」といった結果になる可能性が高なりがちです。 シールが剥がれる場合には、ちゃんと理由があり温度条件の取り違えと被着体(貼る相手)の相性が原因です。 粘着には必ず

- 貼付温度(Application Temp):貼る瞬間の最低温度

- 使用温度(Service Temp):貼った後に耐えられる温度範囲

の2つがあるため、貼り付けの条件や使用環境を考慮して糊を選ぶ必要があります。

クイックチェック(まずはここから)

- 貼る瞬間の温度は? → 5〜10℃未満なら低温用/冷凍用を検討

- 後ではがす? → 再剥離指定。貼付温度・保管時間・塗装面への影響を要確認

- 水や結露がある? → アクリル系強粘+フィルム素材+ラミの組合せを優先

シールを作る時には紙素材かフィルム素材かの選択もありますが、 糊も適切に選ばなければお客様の手に届く前に剥がれてしまう可能性が発生します。では、次はでどうすれば糊を適切に選べるのかをご紹介いたします。

2. 用途別の推奨粘着(強粘/低温・冷蔵/冷凍工程対応/再剥離)

糊の種類は、4つだけ覚えれば基本的には問題ありません。4つの種類は普通糊、強粘糊、トイシ用糊、再剥離糊です。下記ではざっとしたご説明でご紹介をしております。

- 普通のり:室温貼付・一般紙箱・金属・ガラス向け

- 強粘糊 :0〜5℃での環境で貼付を想定。冷蔵庫内での貼付や、ライン上でワークが冷えているケース向け。

- トイシ用:貼付時点が0℃未満や凍結工程を通る用途。結露→凍結の連続条件に強い。

- 再剥離 :シールを取ることが決まっている場合。糊残りなく剥がしたい用途に向いている。

3. 早見表(被着体×温度×用途):PP剥がれ・冷蔵で角浮き・再剥離の糊残りを避ける

利用用途と想定環境に応じて早見表を用意いたしました。糊の使い分けは下記表で十分です。

| ケース | 推奨粘着の方向性 | 目安(貼付/使用) | 注意点 |

|---|---|---|---|

| 冷蔵ガラス瓶(結露あり) | 強粘糊orトイシ用 +フィルム基材(Yupo) |

貼付0〜5℃ / 使用0〜10℃ | 結露拭き取り→貼付。曲面は基材の追従性も確認。 |

| 冷凍食品(凍結工程通過) | トイシ用 | 貼付-5℃前後 / 使用-20℃級 | 冷凍前の一次貼付温度と凍結速度で差が発生するため試験は必須。 |

| 紙箱に一時表示(剥がす前提) | 再剥離 | 貼付10℃以上 / 使用0〜40℃ | 古紙・薄コートは繊維持ち上がりに注意。長期貼付は残渣リスク増。 |

| 店頭POP(什器・塗装面) | 普通のり | 貼付10℃以上 / 使用0〜40℃ | 店頭で並ぶシールは特に問題なし |

数値は設計の目安です。実機・実材での貼付試験(後述)を前提に確定ください。

他にオススメな記事は、 耐水ラベルのご紹介・ 防水ラベルの作り方・ フィルム素材のご紹介など 関連する記事としてぜひご一読いただきたいです。

4. トラブルを防ぐ印刷会社へ伝える項目

印刷会社へ依頼をするときのテンプレートをご用意しました。全てを記載できなくとも、2,3項目が分かれば剥がれないシールを作ることができます。 特に、利用環境と貼り付け環境をお伺いすることが大事です。2点によって大枠で糊が決まり、あとは出来れば知りたい内容となります。

- 被着体は何か?(材質/塗装種/粗さ):例)PPブロー容器、段ボール

- 貼付温度と使用温度帯:例)貼付4℃、使用0〜10℃(冷蔵)

- 水・油・薬品・結露の有無:例)充填時に結露、油跳ねあり

- 曲面R・面積・形状:例)小瓶φ55、Rきつめ、肩にかかる

- 再剥離の要否・剥がす時期:例)1週間後に剥がす、糊残りNG

- 工程:充填→急冷→保管 など(凍結の有無)

- 貼付方式:手貼り/自動(貼付圧・定着時間)

- 保存期間とロット管理:長期での粘着変化に注意

特に工業用で使われる場合にはシールの剥離は重要問題となる可能性があるため、弊社からのヒアリングも上記のように細かくさせていただきます。食品製品の場合も同様に、シールが剥がれることによって食品表示問題になる可能性があるため、慎重に用途をお伺いいたします。

5. 貼付試験(手順とオススメの方法)

どれだけ耐冷シールを制作したりや糊を強くしたシールを使う場合でも、冷蔵食品や食品瓶にシールを貼る場合には貼付試験を行うことを推奨いたします。手順は下記のように行います。

- 実材清掃:まずは容器を軽く拭き上げる

- 想定温度での貼付:冷蔵環境で貼るのか、常温環境から冷蔵環境へ移すのか。瓶では自動貼り機が推奨

- 定着:最低でも24時間を実際の環境に置く

- 環境試験:冷蔵/冷凍→常温の温度サイクル(例:10回)や結露付与して剥がれないか確認

- 評価:端浮き・スリップ・糊残り・印刷面の摩耗

6. FAQ:「冷蔵環境で紙がよれる」「冷蔵庫で角が浮く」「再剥離で糊が残る」の対処

冷蔵庫に入れたら角が浮きます。

貼付時に結露を拭き切れていないか、貼付温度が低すぎです。低温用粘着+貼付前の脱脂&乾拭き、角Rを大きく、面積を小さめにすると改善。

冷蔵庫から取り出すと紙がよれてきます。

糊の影響も考えられますが、紙が結露や水滴に適したものではない可能性があります。結露して紙がよれてくる場合には、フィルム素材を使った方が良いためYupo素材について確認されることを推奨します。

再剥離なのに糊が残りました。

長期貼付・低温投入・塗膜相性のいずれか。貼付→使用までの時間や剥がす時期を仕様に明記し、実材で時系列テストを。